Un artículo de Emilio Rodríguez, Product Manager de Sistemas Hidrónicos de Daikin España.

Controlar la temperatura de forma precisa con tecnología inverter es un aspecto clave para la competitividad en la industria vitivinícola. En el proceso de elaboración del vino existe una estrecha relación entre la temperatura y la calidad del vino. Mínimos cambios en estos aspectos hacen que el resultado final sea un vino excelente o de inferior calidad.

Para las bodegas es fundamental mantener unas condiciones de temperatura óptimas en todas las etapas de la producción y, muy especialmente, en la fase de fermentación del vino, cuando los azúcares de la uva (fructosa) se transforman en alcohol etílico (etanol). Este constituye uno de los momentos más delicados de todo el proceso, ya que debe producirse a temperatura constante y dentro de unos límites muy rigurosos de temperatura. En este sentido, Daikin, como compañía experta en el control de la temperatura y la climatización, comprende las necesidades actuales de las bodegas. Por eso, la tecnología de las enfriadoras Inverter se ajusta perfectamente a los requerimientos de esta industria. Aporta interesantes ventajas, tanto desde el punto de vista de ahorro energético y de costes así como con las necesidades más exigentes en control de temperatura. Al mismo tiempo es la alternativa más eficiente puesto que proporciona el mayor ahorro energético a lo largo de las distintas fases de elaboración del vino:

Para las bodegas es fundamental mantener unas condiciones de temperatura óptimas en todas las etapas de la producción y, muy especialmente, en la fase de fermentación del vino, cuando los azúcares de la uva (fructosa) se transforman en alcohol etílico (etanol). Este constituye uno de los momentos más delicados de todo el proceso, ya que debe producirse a temperatura constante y dentro de unos límites muy rigurosos de temperatura. En este sentido, Daikin, como compañía experta en el control de la temperatura y la climatización, comprende las necesidades actuales de las bodegas. Por eso, la tecnología de las enfriadoras Inverter se ajusta perfectamente a los requerimientos de esta industria. Aporta interesantes ventajas, tanto desde el punto de vista de ahorro energético y de costes así como con las necesidades más exigentes en control de temperatura. Al mismo tiempo es la alternativa más eficiente puesto que proporciona el mayor ahorro energético a lo largo de las distintas fases de elaboración del vino:

- Fase de almacenamiento: las uvas se almacenan temporalmente en cámaras frigoríficas a una temperatura inferior a 5°C para evitar la fermentación espontánea. Además, al enfriar la fruta antes del prensado, también se retarda su oxidación.

- Fase de fermentación alcohólica: la temperatura óptima para la fermentación se encuentra entre 16 y 20 °C para vinos blancos y entre 24 y 32°C para tintos. Los equipos Daikin proporcionan la temperatura precisa para todo tipo de tanques de fermentación y manteniéndola constante gracias a la tecnología inverter. Si no se respeta el margen estrecho de las temperaturas de fermentación alcohólica, la destilación etílica se puede desviar a destilación de alcohol metílico, con graves consecuencias para la salud de los consumidores.

La tecnología de las enfriadoras inverter aporta interesantes ventajas, tanto desde el punto de vista de ahorro energético y de costes, así como con las necesidades más exigentes en control de temperatura.

- Fase de fermentación maloláctica: para que las bacterias lácticas se desarrollen de forma adecuada, se necesita mantener una temperatura de entre 20 y 22°C. La estabilización maloláctica, reduce la acidez de los vinos y por lo tanto aumenta la calidad de los mismos. Esta reacción maloláctica, se produce en un margen de temperatura muy estrecho (entre 20 y 22°C), resultando un vino de mucha acidez si no se mantienen estas temperaturas.

- Fase de estabilización: para evitar la formación y precipitación de cristales tartáricos en la botella, es necesario estabilizar el vino antes del embotellado. La estabilización tartárica se realiza cuando el vino se lleva a temperaturas inferiores a 0°C, con lo que los cristales se pueden separar fácilmente del vino clarificado.

- Fase de embotellado y almacenamiento: durante el período de conservación, es muy importante que la temperatura sea constante, siempre dentro del rango óptimo de entre 12 y 18 °C, y, durante esta fase, suele ser necesario el uso de agua caliente para la desinfección de las botellas.

Cada una de las fases exige un rango concreto y muy estricto de temperaturas y es un proceso industrial de gran responsabilidad en el que tres meses de fermentación descontrolada, pueden malograr el trabajo de todo un año de cosecha. Para evitarlo, la tecnología inverter de las enfriadoras Daikin se convierte en el perfecto aliado. Permite controlar los procesos e incrementar la eficiencia energética, proporcionando un ahorro de alrededor de un 25% de energía durante todas las fases de elaboración del vino.

Características de la tecnología de las enfriadoras inverter

La tecnología de las enfriadoras inverter aporta múltiples beneficios a la industria del vino, como son: eliminación de los picos de arranque, rápida adaptación a la demanda, reducción del ruido y ahorro en otros procesos, como producción de agua caliente para el lavado de botellas y el tratamiento de la termovinificación.

A continuación se indica en mayor detalle algunas de las principales ventajas que aporta esta tecnología:

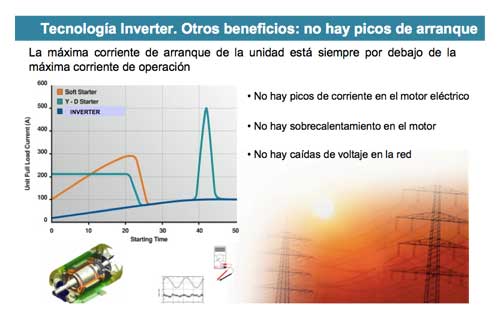

- Eliminación de los picos de arranque

Todos los motores eléctricos producen el denominado pico de arranque. Se trata de un consumo unas 10 veces superior al consumo nominal en un corto intervalo de tiempo. Ese pico de arranque obliga a sobredimensionar las protecciones eléctricas de las enfriadoras.

En cambio, con el arrancador inverter, esto ya no se produce puesto que comienza el arranque a la frecuencia de 0 Hz y va subiendo la frecuencia progresivamente adecuando la velocidad de giro del motor sin ningún pico de consumo, con el consiguiente ahorro económico que esto supone.

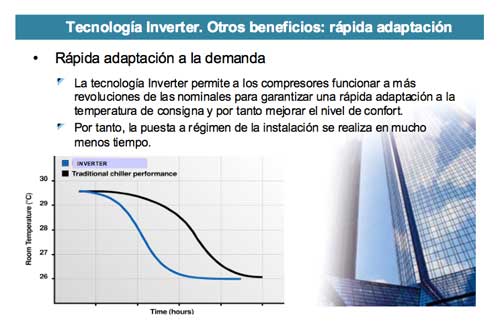

- Rápida adaptación a la demanda

Con una enfriadora estándar suele ser necesario ponerla en marcha con antelación para alcanzar de forma rápida la temperatura demandada, con el consiguiente gasto energético que eso supone. En cambio, las enfriadoras inverter aumentan las revoluciones de su compresor hasta hacerse con la carga térmica mucho más rápido, gracias a la función booster (funcionamiento a 80 Hz) superior a los 50 Hz de la frecuencia de giro nominal de una estándar.

- Minimización del consumo de potencia reactiva

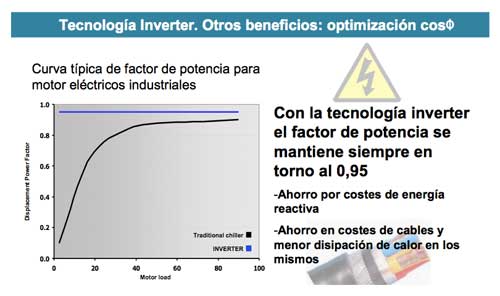

Todos los motores trifásicos consumen dos tipos de potencia eléctrica: La potencia eléctrica activa, que se emplea en producir el movimiento de rotación del motor eléctrico; y la potencia reactiva, que no puede utilizarse en crear movimiento y tan solo produce el calentamiento del bobinado del motor. Esta última potencia, la reactiva, no puede evitarse, pero si conviene reducirla lo más posible, ya que constituye un coste que no produce ningún beneficio.

La relación entre una potencia y otra se cuantifica mediante el valor del Cos Φ, que es siempre inferior a 1. Cuanto más alto sea el Cos Φ, menos potencia reactiva se consume en la instalación.

Las compañías eléctricas gravan con un 30% el kWh reactivo, sobre el precio estándar de potencia activa, por lo que maximizar el Cos Φ es un objetivo prioritario de cualquier máquina con motor eléctrico. La curva típica del Cos Φ de un motor en función de la carga de funcionamiento se representa en la gráfica siguiente. Como vemos, el valor del Cos Φ es muy pequeño a cargas parciales, llegando a valores de Cos Φ = 0,2 al 15% de carga del motor, hasta un máximo de Cos Φ = 0,85 a plena carga.

La enfriadora inverter, presenta un Cos Φ = 0,95 en todo su rango de funcionamiento y cualquier % de carga. Por este motivo, la enfriadora inverter no necesita una batería de condensadores en serie para reducir el valor del Cos Φ de la instalación.

- Ahorro en otros procesos

Las enfriadoras con tecnología inverter permiten la producción de agua caliente, una función que se puede aprovechar para otros procesos de la industria del vino como el lavado de botellas y el tratamiento de la termovinificación, ahorrando hasta un 44% en la energía necesaria para el proceso de embotellado. Esto es posible gracias a que recuperan y reutilizan el calor producido para otras fases de la producción –como la fermentación o la temperatura de la sala de barricas- para calentar agua.

- Reducción del ruido

Otra de las ventajas de las enfriadoras inverter es que están provistas de un compresor monotornillo que varía la velocidad de giro en función de la carga térmica. Cuando no se encuentra a plena carga, la enfriadora reduce la velocidad del compresor y, en la misma medida, el ruido generado, con lo que su funcionamiento es mucho más silencioso.

La tecnología de las enfriadoras inverter: ahorro de costes y eficiencia en los procesos

En consecuencia, las características de la tecnología de las enfriadoras inverter aportan grandes ventajas al sector vitivinícola. Para determinar cómo influyen en los costes del proceso de producción del vino Daikin ha realizado un estudio analizando dos provincias españolas con extensa tradición vitivinícola: Logroño (D.O. Rioja) y Badajoz (D.O. Ribera del Guadiana).

Para el análisis Daikin seleccionó dos tipos de enfriadoras de la misma potencia (400kW – agua fría 7/12ºC y temperatura exterior 40ºC) pero con una diferencia: una de ellas era inverter y la otra no.

La tecnología inverter de las enfriadoras Daikin permite controlar los procesos e incrementar la eficiencia energética, proporcionando un ahorro de alrededor de un 25% de energía durante todas las fases de elaboración del vino.

Para evaluar con mayor precisión cómo afecta a los costes del proceso de fermentación se solicitó a AEMET los perfiles térmicos (temperaturas grado a grado y hora a hora) de las zonas estudiadas. También se recurrió a un software de simulación de funcionamiento de enfriadoras que permitiera predecir el funcionamiento de las máquinas en función del perfil térmico de las localidades analizadas. Por último, se tomaron como referencia los meses de agosto a octubre para el estudio, al ser los meses en los que se realiza tradicionalmente el proceso de fermentación del vino.

Una vez realizadas las simulaciones energéticas con ambos equipos, las conclusiones fueron sorprendentes. La utilización de una unidad inverter, frente a una unidad estándar, supone en torno a un 25% de ahorro en gastos de explotación lo que puede traducirse en un ahorro de alrededor de 6.500 euros por cada enfriadora utilizada en el proceso.

Pero los ahorros no terminan ahí. Como se señalaba, las enfriadoras con tecnología inverter pueden aplicar a otros procesos de la industria del vino como el lavado de botellas y el tratamiento de la termovinificación, o la fase de embotellamiento del vino.

Concretamente, una planta embotelladora del vino con tecnología de enfriadoras inverter puede conseguir unos ahorros del 44%, lo que se traduce en más de 18.000 euros en gastos de explotación.

Todos estos datos, refuerzan las cualidades y ventajas que aporta la tecnología de las enfriadoras inverter que suele ser una gran desconocida para el público general pero que destaca por ser una solución muy fiable y de alta eficiencia. Permite cubrir las demandas específicas de una gran variedad de actividades que requieren de un gran aporte de energía y de un control preciso de la climatización, como es el caso de la industria vitivinícola.

Emilio Rodríguez, Daikin España

Emilio Rodríguez, Daikin España

Emilio Rodríguez es Product Manager de Sistemas Hidrónicos de Daikin España.

La firma Daikin cuenta con más de 80 años de experiencia en la fabricación de equipos de climatización avanzados y de alta calidad para aplicaciones residenciales, comerciales e industriales. En lo que a climatización industrial se refiere una de sus áreas de especialización está dedicada a bodegas.